Mercedes-AMG PETRONAS Formula One Team의 Vericut Force 성공사례

주도적 포뮬라원 팀의 ‘Force’ 체험기

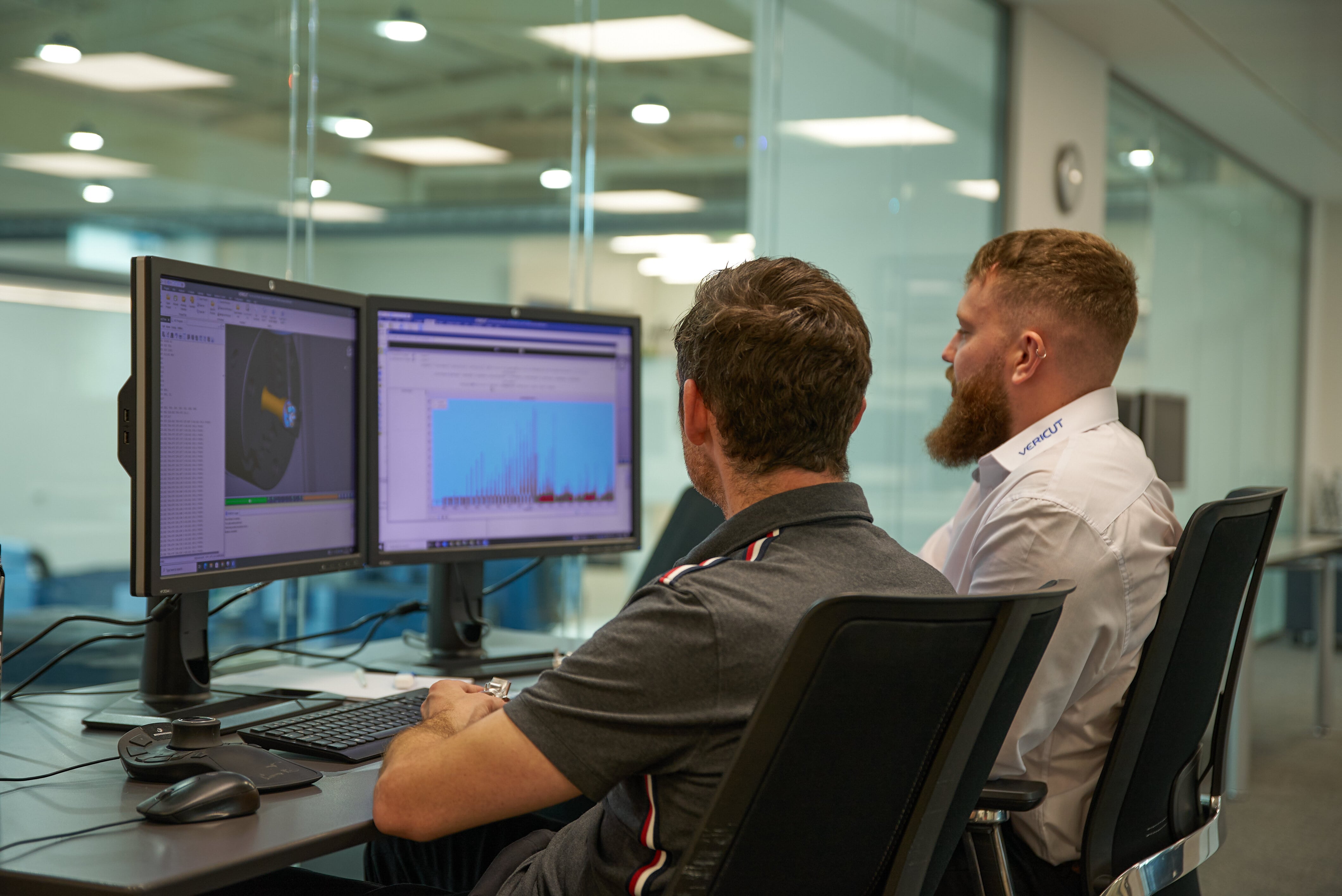

20년 넘게 CGTech의 Vericut 검증, 시뮬레이션 및 최적화 소프트웨어를 사용하고 있는 Mercedes-AMG PETRONAS Formula One Team팀은 최근 Vericut Force™를 테스트하여 인상적인 결과를 확인했습니다.

Vericut Force는 가공 조건을 분석하고 최적화하여 상당한 시간 절약과 공구 성능 향상 효과를 제공하는 물리적 기반 소프트웨어입니다. Mercedes-AMG PETRONAS Formula One Team은 콤플렉스 라디에이터 부품 가공에 Force를 시범 적용한 결과 첫 시도에서 25%라는 의미 있는 가공 시간 절감 효과를 확인했습니다.

절삭 순간의 절삭력, 스핀들 파워, 최대 칩두께, 최대 안전 피드 등 특정 가공 조건 기반의 최대 안전 피드 설정 능력은 Force가 효과적인 가장 큰 이유입니다. CGTech은 Vericut Force의 장점을 확인하고자 하는 브래클리 소재 Mercedes-AMG PETRONAS Formula One Team 본사 공장이 사용할 수 있도록 임시 라이선스 세 카피를 발행했습니다.

Mercedes-AMG PETRONAS Formula One Team의 가공 매니저인 로버트 브라운(Robert Brown)은 ‘몇 년 전 Force 출시 때부터 관심이 있었습니다. 테스트 기회가 생겼을 때 거절할 수가 없었습니다. 소프트웨어를 자세히 들여다볼 수 있는 기회였으니까요.’

테스트

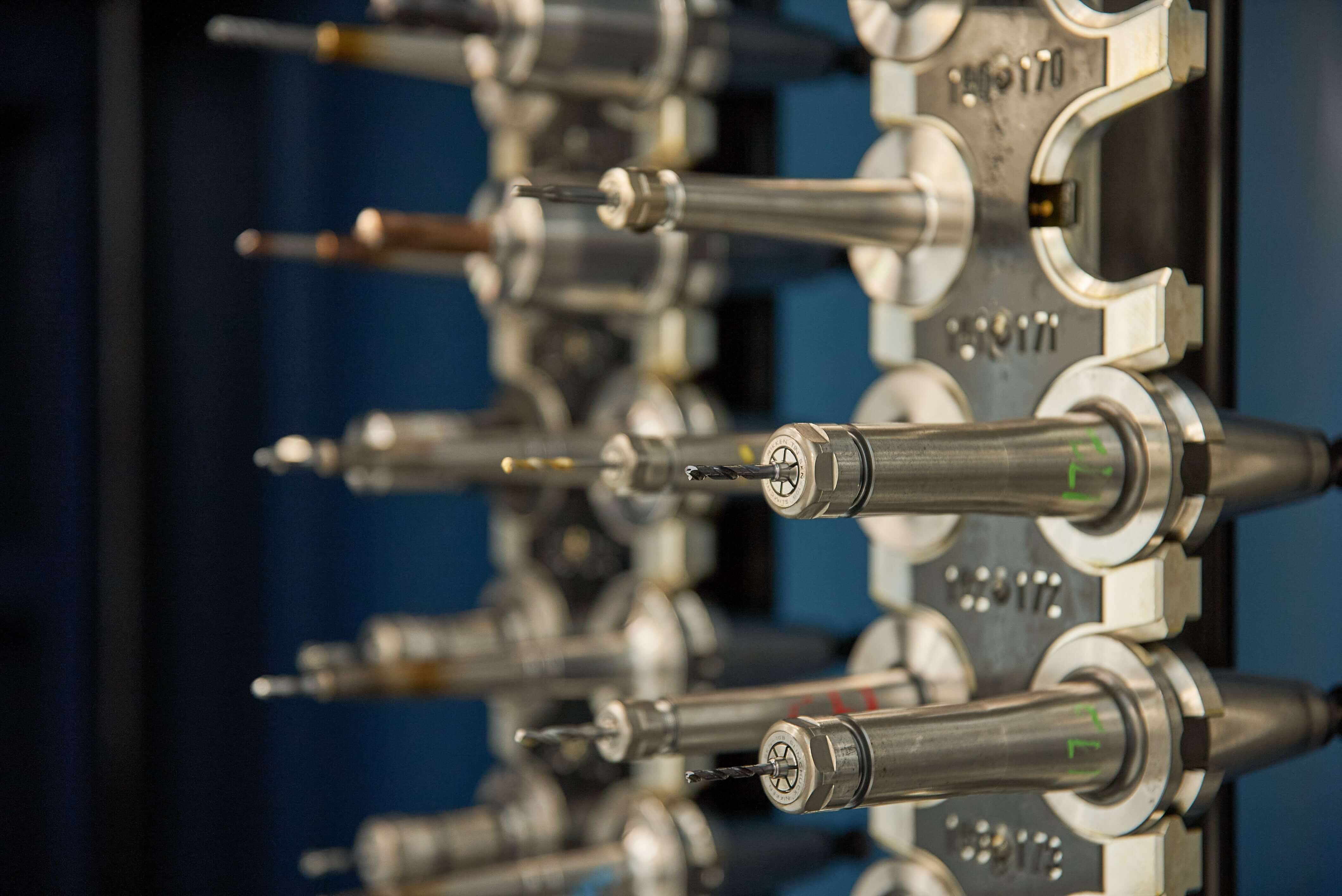

경주용 자동차의 라디에이터 어셈블리 부품은 완벽한 테스트 후보였습니다. 약 30개의 공구가 필요한 복잡한 형상과 더불어 크기도 아주 작기 때문에 가공 시간이 짧고, 그래서 반복적인 공정 개선의 하나로 프로그램 변경을 적용해 볼 수 있었습니다. 알루미늄(6000-시리즈) 합금 소재를 마작 Integrex 5축 턴/밀 장비로 부품을 가공할 계획을 세웠습니다. 부품 공차 범위는 ±7.5 µm입니다. 또, 여러 데이텀에 연동된 0.01mm 수준의 정확한 위치를 요구하는 기능도 여럿 있습니다.

“프로젝트 시작할 때 브래클리의 생산 엔지니어링 그룹은 하루 동안 Vericut Force를 교육받았습니다.” – 제임스 페들(James Peddle),

Mercedes-AMG PETRONAS Formula One Team 생산 엔지니어 "(소프트웨어) 사용이 매우 쉽다는 것을 확인했습니다. 다른 Vericut 제품의 인터페이스와 유사한 레이아웃을 가지고 있습니다. 교육 후 소프트웨어로 부품 최적화 테스트를 해 볼 수 있는 시간이 6주 주어졌습니다. CGTech은 공정 마지막 단계, 실 가공 전 우리 작업을 검증해 주었습니다.”

결과

Force 최적화가 적용된 부품의 가공 테스트에서 매우 뛰어난 결과를 확인했습니다. 원래의 가공 시간은 3시간 15분인데 비해 최적화 적용 가공 시간은 2시간 27분입니다. 첫 가공에서 가공 시간 25%를 단축한 것은 황삭 공구 4개만을 최적화한 결과로 더 좋은 절감 효과를 얻을 수 있는 잠재력이 분명했습니다.

“이론적으로 진입/출 거리, 그리고 피드에 대한 약간의 조정만으로도 훨씬 많은 시간을 절약할 수 있었습니다. 일부 구간은 더 과감한 가공도 가능했었겠지만 그러려면 워낙 부품이 작다 보니 다른 키네마틱의 장비가 필요했을 것입니다.” – 제임스 페들(James Peddle), 메르세데스-AMG 페트로나스 포뮬라원 팀 생산 엔지니어

Mercedes-AMG PETRONAS Formula One Team은 테스트 부품의 가공 시간 25% 절감 결과가 유사한 %로 스핀들 시간의 효과적 비용 절감으로 금전적으로도 인식될 수 있다는 것을 확인했습니다. 인건비, 원자재와 에너지 비용이 많이 드는 요즘 부품 가공 시간을 줄이는 것은 그 어느 때보다 중요합니다.

잠재력

"예를 들어, 하루에 8개씩 가공하던 부품을 10개씩 가공할 수 있다면 우리에게 큰일이 될 것입니다.”라고 브라운 씨는 말합니다. "게다가, 테스트 부품에서 확인한 절감 효과를 가공 시간이 긴 대형 부품에 적용한다면 그 효과는 더욱 급격히 증가할 것입니다. 우리가 가공하는 부품 중 가장 오래 걸리는 부품의 가공 시간은 125시간입니다. 테스트 결과를 기반으로 판단해 보면 Force 최적화로 이 부품 가공 시간을 30~40시간 절감할 수 있습니다. 생산력 향상과 가공원가 절감 효과가 아주 큽니다.”

Force는 공구 형상과 파라미터, 소재 특성, 소재, 절삭 순간의 형상, Vericut Smart Part Technology 등을 분석하여 이상적인 가공 속도를 계산합니다. 소프트웨어는 강도, 마찰과 온도의 영향 등 특정 소재의 특성을 이용하여 가공 조건을 계산합니다. 그러나 Force의 효과는 가공 시간 단축 외에도 많습니다. 공구와 소재가 맞닿는 모든 순간을 분석하는 소프트웨어는 공구 마모 예측이 가능하여 상당한 공구 수명 연장 효과가 있습니다.

페들씨는 ‘테스트 부품은 알루미늄이었지만 당사가 생산하는 부품의 약 25-30%가 티타늄입니다. Force로 티타늄 부품을 최적화하면 공구 수명 연장과 절감 효과를 기대할 수 있습니다.’라고 말했습니다.

Vericut Force는 가공 시간과 공구 사용 시간 연장의 가능성이 가장 큰 구간을 시각적으로 확인할 수 있는 여러 주요 기능을 제공합니다. 예를 들어 Force 그래프는 사용자가 가공 조건, 과부하, 가공 속도, 파워/토크, 칩 두께, 소재 제거율, 공구 휨, 최적화 전/후의 피드 등을 보여줍니다.

마지막으로 브라운 씨는 "현재는 Vericut Force를 테스트하는 단계이지만 이 소프트웨어가 아주 효과적인 생산 엔지니어링 도구라는 것은 분명하다고 생각합니다. "라고, 말했습니다.